GALERÍAS DE IMÁGENES

VISTA GENERAL

POZOS DE ATAQUE

INTERIORES DE TUBERIA Y ESTACIONES INTERMEDIAS

TUNELADORAS

POZOS DE SALIDA

MÉTODO DE EJECUCIÓN DE HINCA DE TUBERÍA POR EL PROCEDIMIENTO DE ESCUDO ABIERTO CON EQUIPO DE EMPUJE A PRESIÓN

1. Introducción

El presente documento aborda la metodología de trabajo para la realización de hincas de tubería por el procedimiento de escudo abierto, indicando la descripción básica del equipo, así como sus aplicaciones y limitaciones.

2. Metodología de trabajo

Para la realización de estas obras se necesita la realización de un pozo de ataque según las dimensiones establecidas en función del diámetro de la tubería, donde se instala el bastidor o guía de los tubos. Sobre dicho bastidor se coloca el aro de empuje y las correspondientes botellas hidráulicas que se apoyan en la placa de reacción. Una vez finalizada esta operación, se coloca la máquina de escudo abierto sobre el bastidor.

Se comienza la excavación y una vez que se ha excavado un espesor de material se empuja la maquina con las botellas de empuje. La extracción de material se realiza mediante una cinta transportadora que vierte sobre una vagoneta y esta se saca al exterior. Cuando la carrera de los cilindros llega a su final, se procede a retraer los mismos y a colocar un tubo en el bastidor. Esta operación se vuelve a repetir hasta el final de la hinca.

Pozo de ataque diámetro 2500 mm

Se comienza la excavación y una vez que se ha excavado un espesor de material se empuja la maquina con las botellas de empuje. La extracción de material se realiza mediante una cinta transportadora que vierte sobre una vagoneta y esta se saca al exterior. Cuando la carrera de los cilindros llega a su final, se procede a retraer los mismos y a colocar un tubo en el bastidor. Esta operación se vuelve a repetir hasta el final de la hinca.

Vista general de obra

En hincas largas y cuando la presión de los cilindros de empuje se acerca a su límite admisible se precisa del uso de estaciones intermedias para fraccionar .los tramos de tubería respecto al empuje. Las estaciones intermedias están formadas por una envolvente metálica y un aro que soporta el esfuerzo de los gatos de empuje que van instalados en su interior. La forma de trabajar es similar a un acordeón, apoyándose sobre el tramo anterior de tubería. Para cerrar dicha estación se utilizan los gatos de la estación principal de empuje. El número de estaciones intermedias depende de varios factores, como longitud de tubería a empujar, características del terreno y dimensiones del tubo. Una vez acabado el tramo de hinca se procede a desmontar los cilindros hidráulicos y cerrar la estación intermedia.

Para reducir el rozamiento entre el tubo y el terreno se realizan inyecciones de bentonita a través de orificios en el tubo diseñados para tal fin.

3. Descripción general del proceso de hinca

La hinca de tubería con escudo abierto se caracteriza por la introducción de tubos mediante el empuje de tubería conforme se hace la excavación del frente del terreno. Para poder realizar con éxito este trabajo, el equipo básico debe estar compuesto por:

- Estación hidráulica principal de empuje, que acciona los cilindros principales de empuje, así como las posibles estaciones intermedias instaladas

- Bastidor, cilindros hidráulicos de empuje, placa o superficie de reparto de esfuerzos y aro de empuje. Todos estos componentes se instalan en el pozo de ataque.

- Escudo mecánico de perforación con su correspondiente herramienta de corte (excavadora o rozadora de ataque puntual). La herramienta de excavación viene determinada por las características geológicas y geotécnicas del terreno.

- Sistema de extracción (vagonetas o tren eléctrico)

- Equipo de guiado (emisor de láser u otro tipo de equipo utilizado en este tipo de obras)

- Grúa o sistema de elevación de vagonetas así como para posicionamiento de los tubos.

- Generador eléctrico o suministro de energía eléctrica

- Sistema de inyección de lodos bentoniticos para reducir el rozamiento de la tubería.

Vista general de obra

3.1 Vista general del empuje

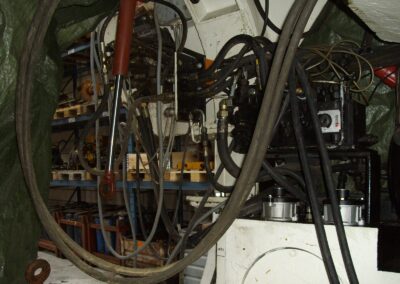

Compuesto por un equipo hidráulico de alta presión (hasta 500 bar) y accionado eléctricamente, que tiene por objeto realizar el suministro de aceite hidráulico a los cilindros principales de empuje para avanzar los tubos en la dirección de la hinca. También se puede acoplar al suministro de aceite hidráulico para las estaciones intermedias.

Los Cilindros Hidráulicos se fijan por un extremo a la placa de apoyo sobre el muro de reacción y por el otro al Anillo de empuje. El esfuerzo de los Cilindros Hidráulicos se transmite al muro de reacción del pozo a través de la placa de apoyo y al tubo mediante el acoplamiento de éste al aro de empuje. Éste, efectúa el movimiento de avance y retroceso sobre el bastidor colocado sobre la solera del pozo.

Una vez los cilindros principales de empuje son extendidos totalmente, se procede a retraerlos para permitir la colocación de otro tubo delante del anillo de empuje.

El número de Cilindros Hidráulicos y su carrera estará en función de las dimensiones de la tubería, esfuerzos máximos que permite dicha tubería así como la longitud de las hincas a realizar.

Pozo de ataque

Cilindros de empuje

3.2 Escudo de perforación

Colocado delante del primer tubo, tiene por objeto la entibación y sostenimiento del frente de excavación así como el recorte de la sección de excavación El sistema de de excavación en el frente puede efectuarse mediante una rozadora de ataque puntual o por medio de una retroexcavadora.

Retrotuneladora

Rozadora

Posteriormente se instala el tubo de trabajo, donde se instala todo el accionamiento eléctrico e hidráulico para manejar el sistema de excavación.

En la unión entre el escudo de perforación y el tubo siguiente (tubo de trabajo) se colocan una serie se cilindros hidráulicos de pequeñas dimensiones y pequeño recorrido que permiten la orientación del escudo respecto a la tubería para poder corregir las desviaciones de la tubería.

Cilindros de orientación

Equipo de 2500 mm

3.3 Sistema de extracción

Normalmente esta compuesto por una cinta situada detrás de la tolva del escudo que vierte el material o detritus en una vagoneta de capacidad suficiente en función de las dimensiones de la tubería y el pozo de ataque. Una vez llena la vagoneta, por medio de un cabestrante hidráulico se retira hasta el pozo de ataque, donde se evacua los detritus fuera del pozo de ataque. Acabada esta acción, se deposita nuevamente la vagoneta en el pozo de ataque y por medio de otro cabestrante situado en la propia maquina se introduce dentro de la tubería para así continuar con el ciclo de excavación-extracción avance. También existe la posibilidad de la evacuación del material excavado por medio de una locomotora y vagonetas adecuadas al uso.

Carga de la vagoneta

En caso de realizar hincas con pendiente acentuada, el estudio de la extracción de materiales es muy importante para evitar accidentes.

Vagoneta llena de material excavado

3.4 Equipo de guiado

Para la realización de hincas con resultado satisfactorio y con este sistema es imprescindible un sistema de guiado que nos asegure el posicionamiento en todo momento de la tubería. Desde este punto de vista podemos distinguir dos tipos de trabajo:

- Hincas de longitud reducida (hasta 350 – 400 metros) y rectos.

- Hincas de longitud superior a 350 – 400 metros o con trazado curvo.

Rayo láser de guiado

Para el primer caso es suficiente disponer de un emisor de rayo láser de suficiente potencia.

En el segundo caso se tiene que contar con empresas especializadas en este tipo de trabajos, bien sea con métodos giroscópicos o sistemas de topografía específicos para obras de hinca de tubería.

3.5 Estaciones intermedias

Para que se produzca el avance de la tubería, es necesario que el esfuerzo de empuje sea superior a las fuerzas de rozamiento entre el terreno y el trasdós del tubo.

Cuando por la longitud entre pozos de empuje la presión de trabajo de los Cilindros Hidráulicos de la Estación Principal se aproxima al límite admisible, se fraccionan los tramos de tubería introduciendo las Estaciones Intermedias. Éstas, formadas por una Carcasa Envolvente y Anillo de Presión y trabajan según un movimiento de acordeón mediante la retracción o extensión de sus Cilindros Hidráulicos destinados a tal fin al presionar sobre el tramo anterior o absorber el avance del tramo posterior respectivamente. El número de Estaciones Intermedias depende de la longitud de obra a realizar, las características del terreno y las dimensiones del tubo.

Cilindros de estación intermedia

Estación intermedia diámetro 2500 mm

3.6 Sistema de inyección de bentonita

Para reducir el coeficiente de rozamiento, entre el tubo de hinca y el terreno circundante se procede a realizar inyecciones de bentonita. Con esta medida reducimos el coeficiente de rozamiento de la tubería así como los esfuerzos de empuje sobre la propia tubería. Dichos parámetros (empuje máximo soportado) están definidos por el fabricante de la tubería de hinca.

Sistema de inyección

Normalmente, la tubería de hinca se fabrica con inyectores dispuestos cada 120º, por los cuales se inyecta una mezcla de cemento con bentonita a presión baja para su buena distribución alrededor del tubo.

4. Principios de aplicación

El Equipo de Empuje de Tubería a mediante el sistema de hinca es adecuado para resolver los problemas de ejecución de los siguientes tipos de obra:

1. En zonas urbanas, donde existen dificultades para la apertura de zanjas o los asentamientos producidos por la ejecución en túnel con entibación puede originar graves dificultades. El Equipo de Empuje de Tubería a Presión garantiza un ritmo de ejecución que no proporcionan los métodos tradicionales, haciéndolo compatible con la seguridad del personal, las edificaciones y los servicios próximos a la traza.

2. Para cruzar vías de comunicación, carreteras o ferrocarriles, eliminando los costosos desvíos de tráfico, limitaciones de velocidad y reduciendo considerablemente el plazo de ejecución.

3. En obras subterráneas, con problemas derivados del terreno por el que discurre la traza: zonas con nivel freático muy superior a la rasante, suelos inestables, con elevadas presiones, etc… Éste sistema aporta soluciones de estabilidad y consolidación del frente que hacen posible la ejecución de obras que hasta ahora no se habían podido realizar con sistemas convencionales.

Como principales limitaciones del Equipo de Empuje de Tubería a Presión, hay que destacar los siguientes:

1. En terrenos rocosos, que precisan la voladura del mismo. En estos casos hay que introducir importantes modificaciones.

2. En obras cuya traza exige adaptarse a radios muy reducidos. Aunque teóricamente pueden tomarse radios muy amplios, lo adecuado es sustituir la curva por una poligonal, situando los pozos de empuje en los vértices de la misma.

3. Por último, las limitaciones geométricas del tubo prefabricado, normalmente hormigón armado, aunque pueden ser aplicados otros revestimientos.

La cota superior del tubo, viene dispuesta por las necesidades de fabricación y transporte. Es normal la aplicación del sistema hasta 3,50 mts. de diámetro interior.

La cota inferior, está condicionada a la necesidad de desenvolverse dentro del tubo para la excavación y evacuación de los productos. En diámetros inferiores a 1,20 mts. es poco corriente su aplicación.

5. Material de los tubos

Como materiales para los tubos pueden utilizarse acero, hormigón armado, amianto cemento, hormigón sintético y gres con revestimiento de hormigón armado.

El acero

Como material para tubos, solamente tiene una importancia secundaria ya que solo puede lograrse mediante soldadura la unión de un tubo con otro. Así se vuelve muy rígida la tubería, y no se puede conseguir la cadena articulada que se desea. También el material es más caro que el hormigón armado. Pero sobre todo es casi siempre necesario un aislamiento exterior para proteger el tubo contra la corrosión en tuberías de acero que se tienden bajo tierra. Pero al avanzar el tubo se deterioraría o se destruiría completamente el aislamiento exterior existente, y la colocación ulterior del aislamiento exterior ya no es posible en el avance del tubo. Así, queda limitada la posibilidad de aplicación de tubos de acero en el avance de tubos.

El hormigón armado

Es el material que se aplica mas frecuentemente para el sistema, ya que con este material pueden cubrirse generalmente, sin dificultad, todas las condiciones de la obra. La unión articulada de los tubos está resuelta en medida suficiente. Los tubos de hormigón armado son resistentes al agua

interior y exteriormente, con lo que los tubos pueden hacerse resistentes también contra aguas agresivas eligiendo cementos apropiados.

Tubos de amianto cemento

Se distinguen por sus superficies muy lisas y en virtud de la alta resistencia del material por su poco peso. Las condiciones de aplicación, no son otras que las de canalizaciones tradicionales.

El hormigón sintético

Es un material de alta resistencia y resistente a los productos químicos. Los tubos de hormigón sintético pueden fabricarse ya sea sin armar como también con armadura de acero. Pero el hormigón sintético es todavía muy caro, de modo que solo puede desplazar al hormigón allí donde existen condiciones especiales que impiden utilizar hormigón armado.

Tubos de gres con revestimiento de hormigón armado

Se emplean como tubos avanzados cuando por ellos hay que conducir aguas residuales especialmente agresivas.

6. Condicionamiento el terreno

El método descrito es sobre todo muy adecuado para la colocación de los tubos en suelos no cohesivos, como grava, arena, guijo, etc.., así como en suelos cohesivos, como barro, barro-arena, arcilla, marga, etc…

El avance de tubos solo es apropiado en determinadas condiciones, de no ser incluso totalmente imposible, en arena fluida, arena movediza y terrenos pantanosos así como en roca. ya que en caso de poca cohesión el frente no se puede asegurar contra hundimientos y de otro impiden el guiado, de modo que todo el recorrido del tubo puede variar de posición durante el avance. E el caso de material rocoso este método es poco apropiado, porque solo pueden ser arrancadas con máquinas especiales o por medio de voladuras.

Por lo tanto, el avance de tubos queda limitado en su aplicación práctica generalmente a terrenos de grava y arenosos, así como, a suelos cohesivos. Así es posible el avance tanto en el terreno seco como en el acuífero.

7. Fuerzas de avance

Las resistencias al avance a presión se componen de la resistencia en el frente y del rozamiento de la envolvente. La resistencia en el frente se compone de la resistencia en el perímetro del tubo y de la fuerza para mantener estable el frente contra desprendimientos.

Para mantener lo más baja posible la resistencia a la penetración del tubo en el terreno, delante del primer tubo a avanzar se dispone una zapata de corte análoga a un escudo. Esta zapata de corte se fabrica generalmente de chapa de acero y tiene en su extremo anterior, como lo expresa su nombre, un filo acusado. El filo configurado la mayoría de las veces en forma de cuña se introduce a presión en el terreno y tiene la misión, análogamente a una herramienta de corte, de cepillar el suelo e introducirlo en el tubo. La resistencia a la penetración depende del grado de apelmazamiento del terreno existente. Con arreglo a mediciones comparativas, es de 15 a 30 Mp. por cada metro lineal del perímetro del tubo.

El apuntalamiento del frente contra un desprendimiento del terreno no se realiza generalmente disponiendo compartimentos, en los que puede depositarse la tierra de según el ángulo de talud natural. La penetración de estos compartimentos en el terreno y el apuntalamiento del mismo originan una resistencia análoga a la que encuentra el filo, depende del grado de apelmazamiento del terreno.

En tanto que para la construcción de la zapata de corte son de importancia las resistencias individuales en el perímetro y en los compartimentos, para el avance mismo no tiene importancia la división de las resistencias. Para el avance de los tubos interesa únicamente la resistencia total del frente. Esta puede suponerse de acuerdo con el grado de apelmazamiento del terreno aprox. 30 a 60 Mp/m² superficie de la zapata de corte, a cuyo efecto es habitual como valor medio 50 Mp/m².

Rozamiento de la envolvente. Siempre que se trate de un terreno con huecos este, no hace contacto con el tubo en todo su pavimento. Los procesos de empuje de las tierras son aquí más complicados. En primer lugar, puede partirse de que al penetrar la zapata de corte en el terreno se forma por encima del tubo una bóveda similar a la que se considera en el cálculo de túneles o galerías en el avance minero. O sea que en primer lugar solo empuja una parte limitada del terreno circundante sobre el tubo y no todo el terreno hasta la superficie del mismo. El empuje total de las tierras no se produce hasta después de un cierto tiempo en función de los movimientos del avance, de las vibraciones del tráfico, del agua subterránea, etc….

Esta hipótesis se confirma, en primer lugar, casi independientemente del recubrimiento existente sobre el vértice del tubo, el rozamiento de la envolvente por unidad de superficie es constante para las respectivas clases de terrenos. De acuerdo con las experiencias de que se dispone, el coeficiente de rozamiento es de 2,5 aplicable a toda la superficie de contacto entre tubo y terreno.